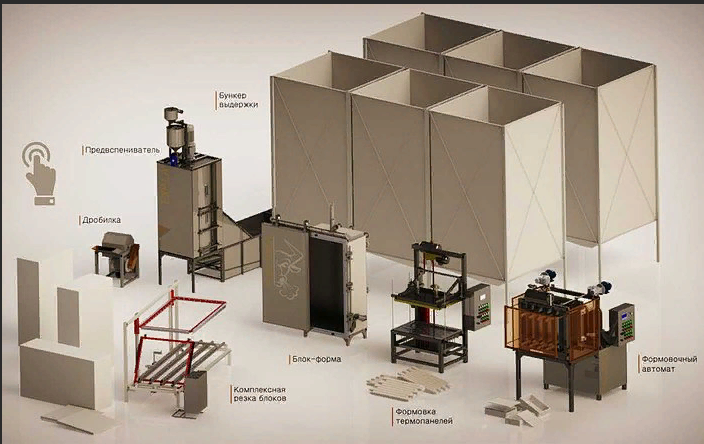

Схема пенопластового завода на картинках и в жизни.

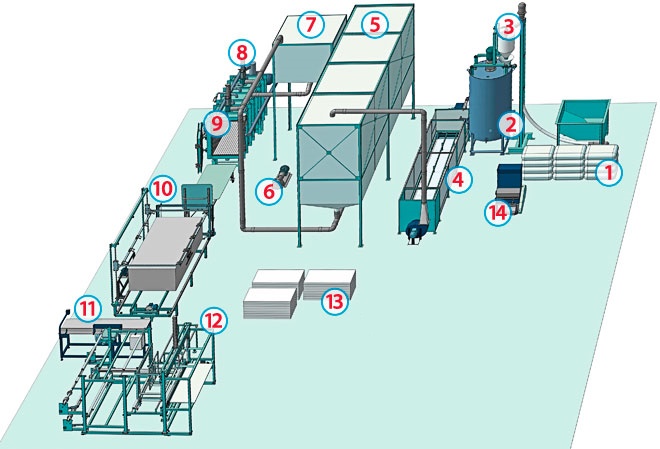

- 1 — Загрузочный бункер предвспенивателя —

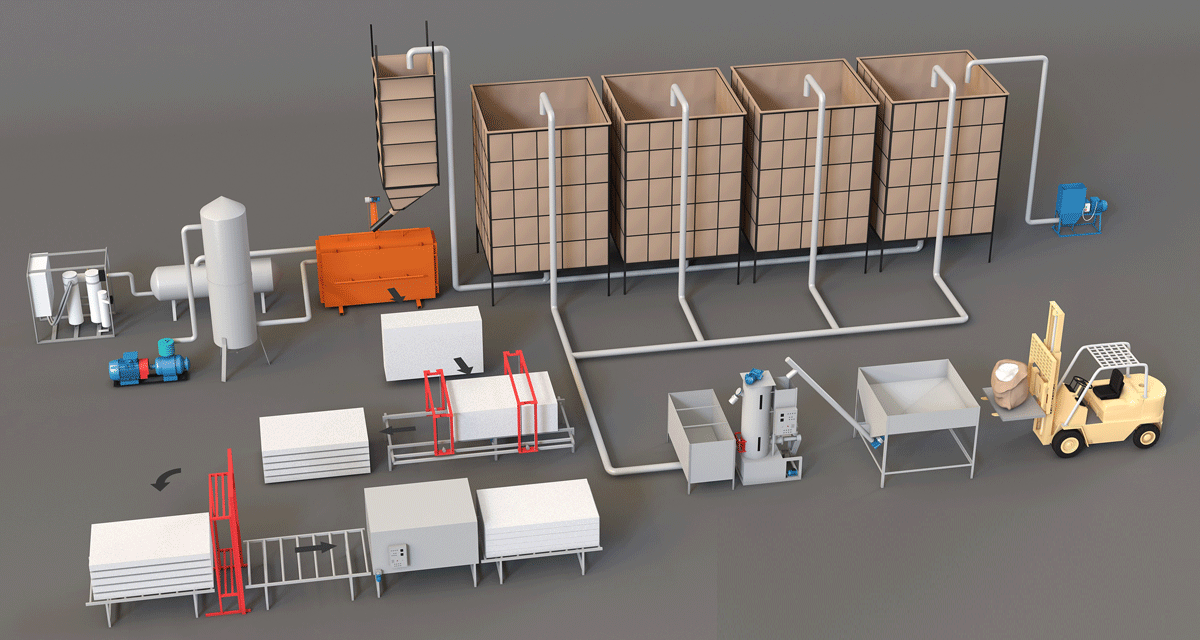

- 2 — Предвспениватель — ёмкость, в которой вспенивающийся полистирол проходит обработку паром. Гранулы сырья увеличиваются в размере, становятся лёгкими шариками. Количество загружаемого в предвспениватель сырья определяет плотность. Для производства лёгких марок используют «большую гранулу» или подвергают сырьё вторичному вспениванию. Выгрузка может осуществляться напрямую в бункера или через сушильную установку

- 3 — Компрессор —

- 4 — Сушильная установка — Предварительно вспененные под воздействием пара гранулы после выхода из предвспенивателя могут содержать до 10% воды. Такие влажные гранулы не имеют достаточной сыпучести, что осложняет их движение по пневмотранспорту, а их естественная сушка может оказаться длительной по времени. Вследствие этого применяется сушильная установка, которая ускоряет процесс стабилизации гранул после вспенивания и устраняет излишки влаги из вспененного сырья. После прохождения процесса сушки гранулы вентилятором транспортируются в бункера-накопители.

- 5 — Бункера выдержки-раздачи — это силоса для хранения вспененных гранул и дроблёнки пенопласта. В бункерах происходит стабилизация только что вспененного сырья перед формовкой в блоки: без сушильной установки — не менее 12 часов. с применением сушки — от 4х часов.

- 6 — Пневмотранспорт — используют для автоматизированного перемещения гранул пенополистирола между силосами, вспенивающим и формующим оборудованием. Представляет собой систему вентиляторов, трубопроводов с задвижками и датчиками с компьютерным управлением.

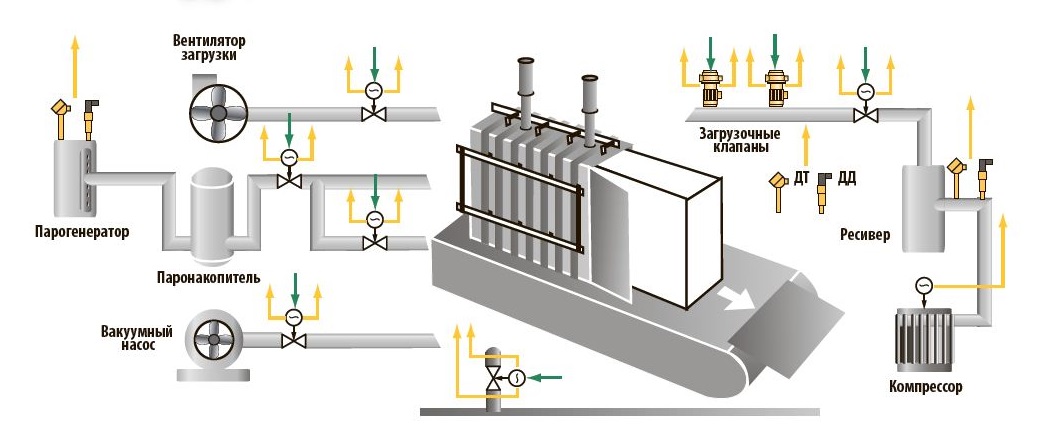

- 7 — Паровой котёл — для процессов предварительного вспенивания сырья и формования блока пенопласта необходим насыщенный водяной пар.

- 8 — Блок-форма — внутренний объем установки делится на рабочую камеру и зону охлаждения. Внутри рабочей камеры происходит формование блока, после которого при помощи толкателя, работающего от пневмоцилиндра, отформованный блок перемещается в зону охлаждения. Освободившаяся рабочая камера снова загружается сырьем, и цикл формования повторяется.

- 9 — транспортная лента —

- 10 — Участок резки и обработки блоков — После выдержки готовый блок пенопласта можно резать на листы или фигурные детали. Резки для пенопласта могут быть вертикальными, горизонтальными, комплексными. Резка осуществляется разогретыми нихромовыми струмами без пыли.

- 11 — Корзина — укладываются упаковываемые листы пенополистирола с ориентировкой по стенкам корзины, которую после наполнения подают до упора.

- 12 — Упаковочная машина — предназначена для упаковки плит пенополистирола в пакеты, в полиэтиленовую пленку.

- 13 — Готовая продукция — листы пенопласта

- 14 — Дробилка — Технологические отходы (обрезки пенопласта) после измельчения целесообразно добавлять к вновь вспененным гранулам в количестве 8-10% для спекания новых блоков пенополистирола. Позволяет измельчать любой пенопласт от легких до тяжелых марок.Вентилятор создаваемым воздушным потоком транспортирует дроблёнку по пневмотранспорту в накопительный бункер.